Aktuelle Projekte

NEU! Kaufmännische Artikelkostenermittlung durch Zusammenführung logisch getrennter IT-Systeme

Projektaufgabe/-ziel

Überprüfung der Kalkulationsmethodik

Projektinhalte

- Verbindung der Daten aus der Materialwirtschaft(Bestellpositionswerte) mit den DATEV-Buchungen (Rechnungssumme) zu verständlichen Vorgängen

- Nachqualifizierung aller nicht eindeutigen Vorgänge mit Kostenobjekten und Bereinigung der Sonderfälle

- Aufbau einer transparenten Bezugsgrößen-Herleitung

- Ermittlung der Bezugsgrößenverrechnungssätze zur Artikelbewertung

- Bereitstellung der Daten zur Kalkulation

Ergebnisse

» Über das gewählte Vorgehen im Projekt wurde aus getrennten Informationssystemen eine logische zusammengehörende Datenwelt erstellt.

» Diese bildet die Grundlage für die Ermittlung der Fertigungskosten und der Gemeinkostenzuschläge zur Kostenträgerrechnung (Artikelkalkulation).

» Die jetzt transparente Darstellung erlaubt das gezielte Angehen von Fragestellungen im Rahmen des betriebswirtschaftlichen Managements.

NEU! Prozessanalyse der Tourenprozesse in der 2-Mann-Auslieferung von Großpackstücken

Projektaufgabe/-ziel

Speditionsunternehmen können heute sehr genau nachvollziehen, wie viel Zeit die verschiedenen Tätigkeiten der Fahrer benötigen. Dank moderner und GPS gestützter MDE-Technik können die Zeitstempel genutzt werden, um die Zeiten zu analysieren und daraus grobe Vorgabezeiten abzuleiten.

In der 2-Mann-Auslieferung mit Service Tätigkeiten (z.B. Anschließen von weißer Ware, Auspacken der Großgeräte oder Möbel), können die Daten aus den MDE-Geräten nicht die verschiedenen Tätigkeiten abbilden. Die einzelnen Auslieferungs- udn Serviceprozesse sollten in dem Projekt bemessen werden und für die Kalkulation nach Tätigkeiten in Vorgabezeiten abgebildet werden.

Projektinhalte

- Durchführung von Zeitaufnahmen bei der Auslieferung und ggf. Montage

- Ermittlung von Vorgabezeiten für den gesamten Prozess ausgenommen der Fahrzeiten

- Durchführung einer Prozessanalyse

Ergebnisse

» In den Zeitaufnahmen wurden ca. 100 Anlieferungen begleitet und die ermittelten Zeiten in Vorgabezeiten zusammengefasst. In den Zeitaufnahmen wurde in 150 Prozesselementen unterteilt um so auch Zeiten für z.B. den Erstkontakt darzustellen.

» Dadurch konnte ein detaillierter Einblick in die bis dato undurchsichtige Auslieferung "Vor-Ort" geschaffen werden und die Aufgabenteilung der 2 Mitarbeiter je Tour dargestellt werden. Anhand der kleinteiligen Aufnahmen ist die Spedition jetzt in der Lage, die Kostenkalkulation und die Kapazitäten der Auslieferungen detailliert zu planen. Die Prozessanalyse lieferte außerdem an einigen Stellen Potenzial zur Verbesserung und Optimierung der Tourenprozesse.

NEU! Ermittlung von Wege- und Umkleidezeiten

Projektaufgabe/-ziel

Zwischen den Mitarbeitern/-innen und der Firmenleitung besteht Uneinigkeit darüber, mit welchem Zeitwert die Wege- und Umkleidezeiten anzusetzen sind.

Projektinhalte

- Festlegung der Messpunkte für die Wege zu den jeweiligen Gebäuden

- Festlegung der Arbeitskleidung in den einzelnen Bereichen

- Durchführung von Zeitaufnahmen

Ergebnisse

» Mit Hilfe der Zeitaufnahmen konnten die Wege zu den Gebäuden und das Wechseln der Kleidung zeitlich bestimmt werden. Beim Umkleiden wurden die jahreszeitlichen Gegebenheiten berücksichtigt.

» Alle Zeitwerte sind statistisch abgesichert.

» Die Vorgabezeiten wurden vom Personalbüro den Mitarbeiter/-innen zugeordnet und somit mit der Arbeitszeit verrechnet werden.

NEU! Prozessanalyse und Vorgabezeitermittlung Vertriebsinnendienst

Projektaufgabe/-ziel

In dem Produktions- und Logistikumfeld heute Standard, finden Zeitaufnahmen im administrativen Bereich eher wenig Anwendung. Doch gerade in diesem Bereich sind die Potenziale einer Prozessanalyse und anschließender Optimierung groß.

Ein steigender Absatz hat nicht nur Auswirkungen auf die operativen Prozesse, auch die Administration, vor allem der Vertrieb, müssen wachsen um das "Mehr" an Anfragen und Bestellungen zu bearbeiten.

Um diesem Wachstum gerecht zu werden, sollten nach bereits erfolgreichen 5S-Projekten im Vertrieb, nun die Zeitaufwände ermittelt werden und entsprechende Prozessanalysen durchgeführt werden.

Projektinhalte

- Durchführung von Zeitaufnahme im Vertriebsinnendienst

- Ermittlung von Vorgabezeiten für die verschiedenen Prozesse

- Durchührung einer Prozessanalyse

- Analyse der Telefonate nach inhaltlichen Unterschieden und daraus resultierenden Zeitaufwänden

Ergebnisse

» In den Zeitaufnahmen im Vertrieb wurden die Mitarbeiter je eine komplette Schicht begleitet. Die Zeitdaten lieferten einen umfangreichen Einblick in die Komplexität von administrativen Prozessen. Die mehr als 400 Prozesselemente konnten in der Auswertung in 40 Vorgabezeiten zusammengefasst werden.

Durch verganene Projekte im Bereich 5S und Kaizen wurden Nebentätigkeiten bereits bereinigt, dies konnte in der Verteilzeitanalyse bestätigt werden.

» Die Prozessanalysen lieferten einen intensiven Blick auf die Wertschöpfung des Vertriebs, durch einen hohen Kommunikationsaufwand, sowohl mit Kunden als auch intern (prozessbezogen), liegen die Nebenprozesse im Fokus der Analyse.

Die Analyse der Telefonate bestätigt den Kommunikationsaufwand, zum Großteil sind diese bezogen auf Rücksprachen, Klärungen oder allgemeine Informationen. (Interessant: Ein ausgehender Anruf, der nicht angenommen wird, bedarf 1,5 Minuten.)

» Im Ergebnis müssen die Aufwände für Kommunikation minimiert werden, um dem Wachstum und der zusätzlichen Arbeit gerecht zu werden. Beispielweise durch technische Maßnahmen sollen die Kunden dazu bewegt werden, sich die Informationen (z.B. technische Daten) auf eigens dafür eingerichteten Webseiten heraussuchen.

NEU! Gutachterliche Bewertung der vorhandenen Leistungsentlohnung und Aufzeigen von Möglichkeiten für Veränderungen

Projektaufgabe/-ziel

Auf der Basis der Analyse der Arbeitssysteme und des aktuellen Prämienentgelts sollte ein Konzept für die zukünftige Gestaltung der Leistungsentgeltkomponente in den Fertigungsbereichen erstellt werden.

Projektinhalte

- Für die Analyse der Möglichkeiten zur Leistungsbeeinflussung durch die Mitarbeiter wurden folgende Faktoren bewertet:

- Kundeneinflüsse auf Stabilität der Prozesse

- Arbeitssysteme/-organisation

- Hauptprozesse

- Unterstützungsprozesse

- Für die Analyse der aktuellen Prämienentlohnung wurden die

- Datenbasis

- die aktuellen Kennzahlen und

- das aktuelle Leistungsentgelt bewertet

- Es erfolgte die konzeptionelle Ausarbeitung von Lösungsansätzen für die Fertigungsbereiche

- Es wurden Möglichkeiten zur Einbeziehung indirekter Fertigungsbereiche in die Leistungsentlohnung aufgezeigt

Ergebnisse

» In einer gutachterlichen Stellungnahme wurden die Ergebnisse der Analyse aufgearbeitet und alternative Möglichkeiten für neue Ansätze für eine Leistungskomponente aufgezeigt.

NEU! Artikelkalkulation - Bestandsbewertung - Auslastungsermittlung

Projektaufgabe/-ziel

Aufgrund umfangreicher Restrukturierungsmaßnahmen ist die bisherige Produktkalkulation so nicht mehr abzubildgen

Projektinhalte

- Methodische Abkehr von der Ist-Kostenrechnung zur zukunftsorientierten Plankostenrechnung

- VBA-Code gestützte Ermittlung der Planbeschäftigung (Stunden je Betriebsmittel/Kostenstelle) aus Arbeitsplänen, Stücklisten, Plan-Absatzprogramm, Ausschussdaten

- darauf aufbauend: Ableitung der Plankosten je Kostenstelle

- Ermittlung der Faktorpreise pro Maschinen-/Maschinengruppenstunde über eine Betriebsabrechnung

- Aufbau einer Plankostenträgerrechnung (WIP-, Erzeugnis- Kalkulation)

Ergebnisse

» Durch die Überleitung der Ist-Kostenrechnung in die Plankostenrechnung konnte ein sauberer Ansatz zur Produktkalkulation erarbeitet werden. Dadurch sind jetzt Ziel-/Szenario Rechnungen für die Zukunft möglich.

» Das Vorgehen zieht für die Berechnung die Expertise der einzelnen Fachabteilungen ein und führt im Ergebnis zu transparenten und nachvollziehbaren Artikel-/Erzeugnis-Bewertungen.

» Darüber hinaus kann jetzt die geplante Auslastung jeder Fertigungskostenstelle abgebildet werden.

NEU! Strukturanalyse zur Gründung einer Servicegesellschaft für das operative Facility Management

Projektaufgabe/-ziel

Implementieren von Strukturen zur Durchführung einer Eigenreinigung in der öffentlichen Verwaltung

Projektinhalte

- Datenanalyse

- Personalbedarfsanalyse auf Basis von Objektvorraussetzungen

- Prüfung von Leistungskennzahlen der Gebäudereinigung unter Berücksichtigung von Optimierungsmöglichkeiten

- Erarbeitung von Digitalisierungsmöglichkeiten

- Bereitstellung von Daten zur Kalkulation

Ergebnisse

» Die Daten wurden unter Berücksichtigung der vorgegebenen Hygieneansprüche des Kunden und unter Berücksichtigung vorhandener Vorschriften aufbereitet um einen gleichbleibenden Prozess generieren zu können.

» Dabei wurde eine detaillierte Struktur erarbeitet um die tatsächliche Umsetzung zu erleichtern.

NEU! Entwicklung und Aufbau eines Entgeltgrupensystems auf der Basis standardisierter Stellenbeschreibungen und einer analytischen Anforderungsanalyse

Projektaufgabe/-ziel

Ablösung des historisch gewachsenen und den aktuellen und zukünftigen Anforderungen nicht mehr genügenden Entgeltgruppensystems

Projektinhalte

- Aktualisierung des Organigramms mit dem Focus aktueller und zukünftiger Entwicklungen in der Aufbau- und Ablauforganisation

- Erarbeitung standardisierter Stellenbeschreibungen unter Mitwirkung der einzelnen Unternehmensbereiche und des Betriebsrates

- Analytische Anforderungsanalyse in Anlehnung an bereits existierende ERA-Systematiken

- Entwicklung einer mehrstufigen Entgeltgruppensystemaik und Eingruppierung der Stellen

- Aufbau einer Schattenrechnung zur betriebswirtschaftlichen Bewertung der Eingruppierung

Ergebnisse

» Durch die von Anfang an enge Zusammenarbeit mit der Geschäftsführung und dem Betriebsrat konnte ein zukunftsfähiges Entgeltgruppensystem entwickelt werden.

» Dieses wurde vom Unternehmen als Verhandlungsgrundlage in die Tarifverhandlungen 2020 eingebracht.

» Der methodische Ansatz auf Basis bewährter analytischer ERA Systematiken sorgte dabei für eine hohe Akzeptanz bei den Verhandlungspartnern.

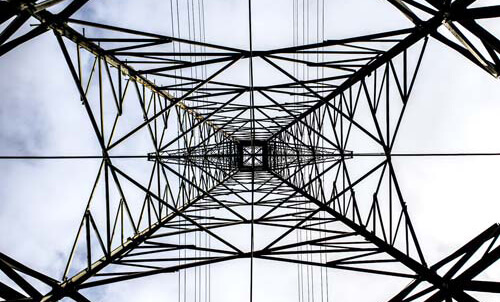

Zeitmessung zur Feststellung der Versorgungsunterbrechung bei einem Energieversorgungsunternehmen

Projektaufgabe/-ziel

Das Energieversorgungsunternehmen ist unter anderem für die Erneuerung von Hausanschlüssen, welche den Verbraucher mit dem Stromnetz verbinden, zuständig. Hierbei kommt es durch die Arbeiten an den Stromleitungen zu einer zweistufigen Unterbrechung des Stromnetzes. In Stufe 1 wird die Stromversorgung des Hauses ab Hausanschlusskasten unterbrochen, in Stufe 2 wird durch Trennung der Hausanschlussleitung von der Versorgungsleitung der Hausanschlusskasten spannungsfrei. Die Dauer dieser Versorgungsunterbrechung sollte bemessen werden als Grundlage für die Meldungen an die Bundesnetzagentur. Die Durchführung der Arbeiten erfolgte dabei unter Spannung.

Projektinhalte

- Durchführung von Zeitaufnahme auf der Baustelle (Vorbereitender und finaler Tiefbau, Trennung und Neuanschluss Hausanschlusskasten, sämtliche Montagetätigkeiten.

- Ermittlung von Vorgabezeiten für den gesamten Prozess sowie für die Einzeltätigkeiten.

- Durchführung einer Prozessanalyse.

Ergebnisse

Die Dauer der Versorgungsunterbrechungen wurde an 3 unterschiedlichen Baustellen bemessen. Dadurch konnte ein valider Mittelwert berechnet werden. Außerdem wurde die benötigte Zeit vom Anfang der Arbeiten bis zum Ende bestimmt. Mit Hilfe der Prozessanalyse wurden wertschöpfende, teilweise wertschöpfende und nicht wertschöpfende Tätigkeiten identifiziert. Die Ergebnisse der Prozessanalyse können so zur Prozessverbesserung im Ablauf genutzt werden.

Entwicklung 5S Montagesystem mit Cardboard Engineering

Projektaufgabe/-ziel

Das Maschinenbau Unternehmen ist Hersteller von Systemen zur Kraftübertragung. Die Montage der Baugruppen erfolgte entlang von 2 Linien mit mehreren Stationen. Nach der Lackierung wurden die fertigen Teile verpackt und dem Versand übergeben. Zunächst wurde entlang der Linien an jeder Station eine Zeitmessung durchgeführt und in einer Prozessanalyse wurden die Verschwendungen im Prozess transparent gemacht. Im Anschluss wurden in einem Workshop die Grundlagen zur 5S Methode vermittelt. Danach erfolgte das erste Clean Out an dem die Mitarbeiter, Geschäftsführer und Inhaber mitgewirkt haben. Nach einem ersten Entwurf durch die REFA Consulting wurde dann mit Hilfe von Cardboard Engineering eine Montagezelle aus Dachlatten, Kartonage und Behältern gebaut. Auf Basis des Modells wurden dann Angebote von Systemlieferanten eingeholt und anschließend das neue Montagesystem in Betrieb genommen.

Projektinhalte

- Durchführung von Zeitaufnahmen zur Bestimmung des Zeitaufwandes je Montageschritt

- Feststellung der Verschwendung und Entwicklung eines neuen Montagesystems

- Durchführung 5S Grundlagen Workshop

- Gemeinsames erstes Clean Out

- Entwicklung Montagearbeitsplatz mittels Cardboard Engineering

- Konstruktion einer Montagevorrichtung (mehrere Folgen in einem Arbeitsgang)

- Inbetriebnahme des Montageplatzes

Ergebnisse

Durch die gemeinsame Projektarbeit konnten die Mitarbeiter und Vorgesetzten von dem Grundgedanken der 5S Systematik überzeugt werden. Diese sind heute in der Lage selbstständig weitere Lean Projekte zu entwickeln und zu realisieren. Der neue Montageplatz benötigt heute nur noch 30% der Fläche im Vergleich zur alten Montagelinie. Die Fertigungszeiten konnten um 38% reduziert werden.

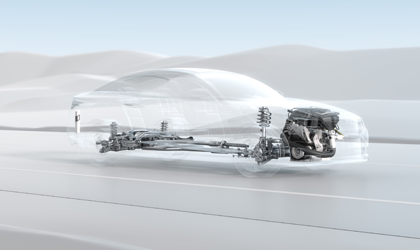

Durchführung von Multimomentstudien in der Automobilzulieferindustrie mittels REFA Multi®

Projektaufgabe/-ziel

Für die Montage neuer Produkte werden das Layout, die Anlagen und die Abläufe durch das betriebliche Management angepasst. In drei Teilbereichen der Montage sollten die Verteilzeitzuschlagsätze ermittelt werden. Ziel des Unternehmens ist es, die Daten zukünftig auch für Entlohnungszwecke zu nutzen.

Projektinhalte

- Abstimmung Zielstellung und Vorgehensweise mit Geschäftsführung und Betriebsrat

- Kick-Off-Veranstaltung mit Betriebsrat, Geschäftsführung, Fertigungleitung und IE

- Vorbereitung von drei Multimomentstudien mit jeweils 43, 51 und 83 Beobachtungsstellen

- Festelgung der zubeobachtenden Stellen

- Definition der zu erfassenden Verteilzeitarten (Störgründe)

- Anlegen der Multimomentstudien in REFA Multi®

- Rundgangplanung

- Durchführung von Proberundgängen

- Durchführung der Studien über einen Zeitraum von 4 Monaten

- Auswertung der Studien in REFA Multi® und Standardsoftware MS Excel

- Ermittlung und kritische Würdigung der Verteilzeitzuschlagsätze nach der REFA-Methodenlehre

- Erfassung von Auffälligkeiten und Potenzialen

- Auswertung mit den betrieblichen Akteuren in Meetings und Workshops

- Diskussion von Maßnahmen zur Vermeidung von Verschwendung

- Präsentation der Ergebnisse

- Übergabe der Dokumente an den Auftraggeber

Projektergebnisse

- Verteilzeitzuschlagsätze für Bereiche und Teilbereiche zur Verwendung bei Kalkulation, Planung und Entlohnung (relativer Vertrauensbereich < oder = 1)

- Kritische Würdiung und Vorschläge zur Senkung der Zuschlagsätze (Reduzierung von Verschwendung und "Blindleistungen") in einzelnen Bereichen

- Katalog der Verteilzeit - Ablaufarten

- Studiendokumentation

- Übersicht über Potenziale und Maßnahmen

Prozessanalyse Customer Service Team zur Bestimmung von Kapazitäten und Wertschöpfungsanteilen

Projektaufgabe/-ziel

Für ein führendes internationales Unternehmen aus der Branche Papierverarbeitung für gastronomische Betriebe sowie der Dekorationsbranche sollen Prozessinhalte strukturiert dargestellt und gegenübergestellt werden. Die Tätigkeiten sollen dann nach ihrer Wertschöpfung bewertet und Schwachstellen sowie Potenziale dargestellt werden.

Projektinhalte

Durchführung von Zeitstudien bei folgenden Prozessen:

- Auftragsbearbeitung Endkunden

- Auftragsbearbeitung Großkunden

- Auftragsbearbeitung Cash & Carry

- Auftragsbearbeitung Druckvorbereitung

- Key-Account Management

- Teamleitung

Projektergebnisse

Die Prozessanalyse hat gezeigt, dass trotz einheitlicher Systeme die Auftragsbearbeitung durch sehr individuelle Varianten in der Ausführung geprägt waren. Das neu eingeführte Workflow System wurde noch nicht durchgängig genutzt, so dass der Prozessanteil für „manuelles Dokumentenhandling“ sehr hoch war. Die Wertschöpfung lag zwischen 40% und 60%. Die Kapazitätsbetrachtung hat gezeigt, dass durch eine flexible Aufgabenverteilung ein Potenzial von über 20% zu realisieren ist. Die Realisierung erfolgt durch eine gezielte Personaleinsatzplanung und die Reduzierung der Überstunden. Die aufbereiteten Daten der REFA Consulting AG ermöglichen jetzt eine sehr gute Kapazitätsplanung und Steuerung des Customer Service Teams.